随着工业4.0浪潮的推进,工业物联网技术与传统制造业的融合日益加深。在啤酒玻璃瓶这类大规模、连续性的生产场景中,对生产效率、质量控制与设备管理的精细化要求极高。以网络科技与计算机技术为核心的工业物联网PLC一体机,正成为解决这些痛点的关键设备,为传统工厂的智能化转型提供了强大动力。

一、传统生产瓶颈与物联网PLC一体机的引入

传统的啤酒玻璃瓶生产线,其熔炉、成型机、退火炉、检测线等设备往往采用独立或松耦合的控制系统。这导致数据孤岛现象严重,生产参数调整滞后,质量追溯困难,设备故障预警能力弱,能源消耗也缺乏精细化管理。工业物联网PLC一体机,集成了可编程逻辑控制器、边缘计算单元、工业协议转换与网络通信模块于一身。它作为生产线上的“智能网关”和“本地大脑”,能够实时采集、处理并上传各类设备数据,同时接收云端或上位机的指令,实现精准控制与协同作业。

二、核心应用场景与价值体现

- 全流程数据监控与可视化:PLC一体机通过连接生产线上的传感器(如温度、压力、光电传感器)和执行器,实时采集熔炉温度、成型气压、传送带速度、缺陷检测信号等关键数据。这些数据经过边缘侧初步处理后,通过工厂网络(有线以太网或工业无线网络)上传至云端或本地SCADA系统。管理人员可以在中央控制室的计算机大屏或移动终端上,实时查看全产线的三维可视化运行状态、产量统计、质量合格率等,实现“一屏统览”。

- 智能质量控制与追溯:在瓶身缺陷检测环节,高清工业相机捕捉的图像数据可由连接PLC一体机的边缘计算单元进行实时分析(如瓶口裂纹、壁厚不均、杂质等)。一旦发现缺陷,PLC一体机可立即控制机械手将次品剔除,并将该批次的时间、工位、缺陷类型等信息关联记录,形成完整的质量追溯链。这极大地提升了出厂产品的合格率,并能在客户投诉时快速定位问题源头。

- 预测性维护与能效管理:PLC一体机持续监测关键设备(如伺服电机、风机、泵)的电流、振动、温度等运行参数。结合内置的算法模型或与云端AI平台协同,能够预测设备潜在的故障风险,提前发出维护预警,避免非计划停机。通过对熔炉、退火炉等耗能大户的能耗数据进行实时分析与优化控制,可制定最优的启停策略与工艺参数,显著降低生产能耗与成本。

- 柔性生产与远程运维:当需要更换啤酒瓶的规格(如容量、瓶型)时,工程师可通过网络远程下发新的工艺配方和程序至PLC一体机,生产线各设备能快速自动调整,大大缩短了换产时间,提升了生产柔性。设备供应商的技术专家也可通过安全的网络通道远程访问PLC一体机,进行程序调试、故障诊断与修复,提升了运维响应速度与效率。

三、网络科技与计算机技术的支撑

这一应用的实现,深度依赖于现代网络科技与计算机技术:

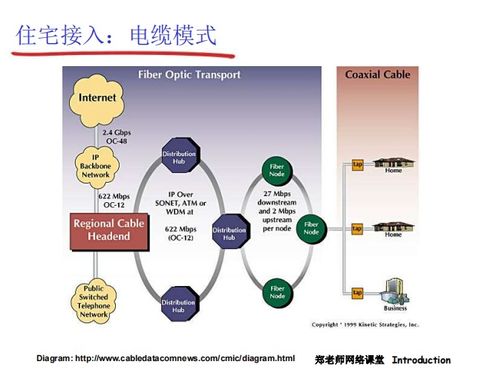

- 网络通信技术:工业以太网、5G、Wi-Fi 6等提供了高带宽、低延迟、高可靠的车间网络,确保海量数据实时、稳定传输。

- 边缘计算:在PLC一体机或近端的边缘服务器上进行数据预处理与实时分析,减轻云端压力,满足控制响应的实时性要求。

- 云计算与大数据:云端平台汇聚各生产线数据,利用大数据分析进行全局优化、模型训练与深度洞察。

- 信息安全:工业防火墙、加密通信、身份认证等技术保障了从边缘到云端的数据与控制指令的安全。

在啤酒玻璃瓶生产厂中部署工业物联网PLC一体机,不仅仅是设备的升级,更是生产模式与管理思维的革新。它通过打通信息流与控制流,将孤立的设备转化为网络化、智能化的生产单元,实现了生产过程的透明化、质量控制的可追溯化、设备维护的预测化以及能源管理的精细化。这一成功案例清晰地表明,以网络科技和计算机技术为引擎的工业物联网解决方案,是传统制造业提升核心竞争力、实现可持续发展的有效路径。